1. PVC رزین

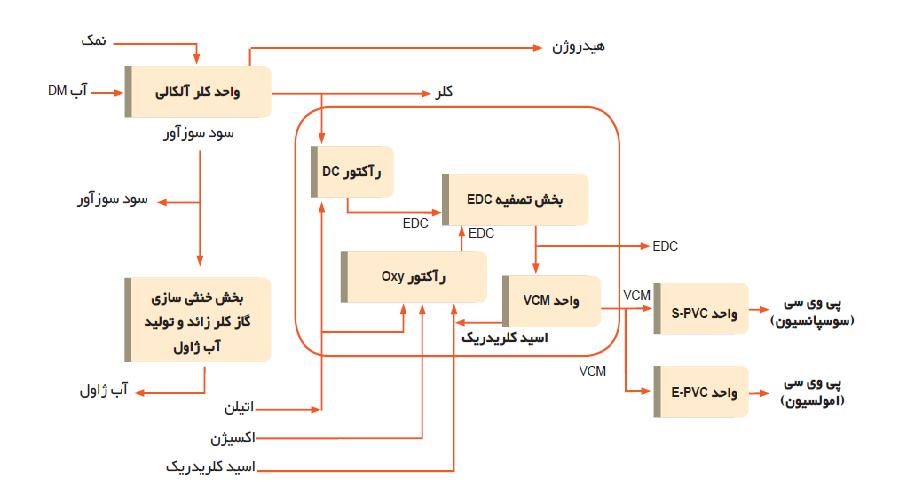

PVC (پلی وینیل کلراید) یکی از پرتناژترین مواد پالستیکی است که ارزش تجاری خود را مدیون کشف پایدار کننده ها و دیگر مواد افزودنی است که امکان تولید یک آمیزه مناسب ترمو پالستیک را ارائه می دهند. PVC پلیمری است که بر پایه منابع طبیعی بدست می آید (نمک و گاز یا نفت). از الکترولیز آب نمک ، کلر تولید شده و اتیلن نیز از نفتا یا گاز طبیعی بدست می آید . کلر و اتیلن را می توان جهت تولید منومر وینیل کلراید با هم ترکیب نمود. مادهی خام PVC تشکیل شده از ۷۵% نمک و 3۴% گاز یا نفت خام. از آنجا که درصد مواد هیدروکربوری در تولید پلی وینیل کلراید (PVC) کم است، میتوان بیان کرد که این ماده نسبت به سایر پالستیکها از ذخایر اندک نفت در طبیعت سهمی ناچیز دارد. از طرفی منابع نامحدودی نمک نیز در دنیا وجود دارد و این موارد باعث برتری PVC میگردد. پلی وینیل کلراید از طریق پلیمریزاسیون وینیل کلراید با مکانیزم رادیکال آزاد – افزایشی تولید می شود. این پلیمر را می توان در یکی از محیط های سوسپانسیونی، امولسیونی ، محلولی یا توده ای تولید نمود که مهمترین روش های تولید این پلیمر در دنیا روش های سوسپانسیونی (S-PVC) و امولسیونی (E-PVC) هستند. تفاوت این دو روش در ساختار نهایی ذرات ستا که کامالً متفاوت می باشند. در حالت امولسیونی اندازه ذرات بسیار ریز می باشند ولی در حالت سوسپانسیونی اندازه ذرات بزرگتر و در نتیجه میزان تخلخل بیشتر می باشد در نتیجه کاربرد ایندو با هم متفاوت می باشد مثالً در زمینه تولید چسب از PVC امولسیونی استفاده می شود ولی در زمینه محصوالت نرم و سخت PVC ما همواره از PVC سوسپانسیونی استفاده می کنیم.

PVC یک پلیمر گرما نرم است یعنی به تعداد دفعات زیاد می تواند ذوب شده و مجددا پس از سرد شدن به حالت اولیه بازگردد. این در حالی است که در این چرخه های تغییر بسزایی در ترکیب شیمیایی این پلیمر حاصل نمی گردد. این پلیمر بی شکل (آمورف) است، پایداری ابعادی مناسبی تا دمای انتقال شیشه ای از خود نشان می دهد و از خواصی همچون مقاومت خزش، مقاومت ضربه (ولی حساس به ناچ)، جمع شدگی کم و شفافیت مناسب بهره می برد. دمای انتقال شیشه ای این پلیمر بسته به روش پلیمریزاسیون فرق می کند ، اما در بازۀ 60 تا 80 درجه می باشد. این پلیمر آمورف است پس دمای ذوب خاصی ندارد اما در دمای بین 0۷1 تا 180 درجه سانتیگراد دستخوض تغییرات اساسی قرار می گیرد. البته در حدود 10 درصد از ساختار این پلیمر بلوری می باشد. خواص نهایی این پلیمر به شدت وابسته به وزن مولکولی و توزیع وزن مولکولی آن است.

بطور کلی دو نوع مختلف از PVC وجود دارد: سخت و منعطف (نرم شده). PVC سخت ، پلیمر اصالح نشده است و سفتی و استحکام باالیی از خود نشان می دهد. این نوع PVC از پلی اتیلن و پلی پروپیلن محکم تر و قویتر می باشد . PVC نرم شده را می توان به نوعی فرمول بندی و طراحی نمود که رفتار الستیکی از خود نشان دهد. افزایش نرم کننده ها دمای انتقال شیشه ای را کاهش داده و این پلیمر را منعطف تر می سازد.

برای تهیه کامپاند نهایی ابتدا مواد اولیه به آرامی با هم مخلوط می شوند و با استفاده از حرارت مناسب به ژل تبدیل می شوند. بر اساس نوع PVC و افزودنی های آن قبل از فرآیند ژل شدن مخلوط می تواند به صورت خشک (dry blend) برای کاربرد های سخت (U-PVC) و یا به صورت محلولی یا خمیری همراه با نرم کننده برای محصوالت انعطاف پذیر باشد .(P-PVC)

1-1. ساختار مولکولی و خواص ویژه

در بین مواد پلیمری تولید شده، PVC بی نظیر است زیرا اتم های کلر موجود در توده پلیمر، منجر به قطبی شدن زنجیر پلیمر شده و حالت فضایی سیندیو تاکتیک واحدهای تکراری باعث کاهش بلورینگی می شود که نتیجه آن خواص مکانیکی مناسب می باشد مخصوصاً سفتی در ضخامت های کم، ویسکوزیته مذاب باال و باقی ماندن این خواص حتی در حالت نرم شده.

بدلیل حضور گروه های جانبی حجیم در این پلیمر که حرکت مولکولی را محدود می کنند، PVC سخت یک پلیمر سخت، محکم و شکننده با درجه بلورینگی پایین می باشد. علیرغم وجود مقداری سکانس های ایزوتاکتیک و درجه بلورینگی ۵ تا % 10 ، PVC یک پالستیک شفاف است.وجود تقریباً 16 شاخه در هر مولکول، بلورینگی PVC تجاری را کاهش می دهد. PVCتجاری اتاکتیک بوده و دمای ذوب نسبتاً باالیی دارد (173) که تقریباً 100 درجه کمتر از PVC ایزوتاکتیک می باشد.

بدلیل وجود اتصاالت ضعیف و مقداری باندهای غیراشباع، PVC تجاری تمایل به بیرنگ شدن و تجزیه در دماهای فرآیندی معمول خواهد داشت. می توان با افزودن پایدارکننده ها یا افزایش کلر، PVC را پایدار نمود. بدلیل حضور گروه های جانبی کلر، PVC سخت ضریب اصطکاک باالتری نسبت به HDPE دارد. PVC کلردار شده (C-PVC) که به تولید تجاری رسیده HDT باالتری (105) نسبت به PVC سخت (75) دارد. همچنین C-PVC جرم ویژه باالتری نسبت به PVC دارد. افزایش کلر، باعث کاهش نفوذپذیری PVC در برابر گازهایی از قبیل دی اکسید کربن ، اکسیژن و نیتروژن می شود.

PVC و C-PVC در برابر اسیدهای غیراکسنده، مواد قلیایی و نمک ها مقاوم هستند. این دو پلیمر همچنین نسبت به HD یا PS در برابر اسیدهای اکسنده مانند اسید نیتریک %10 در دمای اتاق ، مقاوم تر می باشند. بخاطر درجه بلورینگی متوسط و وجود نیروهای بین مولکولی قوی، به سختی می توان PVC را حل نمود. PVC در سیکلوهگزانون و تتراهیدروفوران محلول است و تحت تاثیر حالل های قطبی قوی ، قرار نمی گیرد.

PVC سخت به مدت بیش از نیم قرن تولید شده است. اما این پلیمر ناپایدار را نمی توان در اکستروژن و قالب گیری بکار برد مگر اینکه نرم کننده ها با آن مخلوط گردند. شاخص حالالیت نرم کننده هایی مانند دی اکتیل فتالات (DOP) به PVC نزدیک است. نرم کننده ها که اساساً حالل هایی غیرفرار هستند ، نیروهای بین مولکولی را ضعیف کرده و باعث کاهش بلورینگی در PVC می شوند.

PVC نرم شده، ضریب انبساط خطی بالاتر، مقاومت کمتر در برابر دما، استحکام کمتر و کشش بیشتری نسبت به PVC سخت دارد. PVC نرم خواص الکتریکی و نارسانایی مناسبی دارد و به نسبت PVC سخت، در برابر گازها نفوذپذیرتر می باشد. PVC نرم ، در برابر اسیدهای غیراکسنده ، قلیاها و نمک ها و برخی حالل های قطبی مقاوم می باشد. هرچند ممکن است مقداری از نرم کننده وقتی که PVC در تماس با حالل های قطبی به مدت زیادی قرار گیرد، استخراج گردد.

2-1- مزایا و معایب:

مزایا:

این پلیمر به دلیل قابلیت بسیار بالای خود در استفاده به عنوان محصولات نهایی متنوع با استفاده از روش های فرآیندی متنوع نسبت به دیگر پلیمرها بسیار مقرون به صرفه می باشد. از جمله مزایای دیگر این پلیمر می توان به دوام و ماندگاری بالا در کنار نگهداری بسیار آسان و کم هزینه این پلیمر اشاره نمود. این پلیمر می تواند در رنگ های متنوع تهیه شود و خواص آب و هوایی بسیار مناسب در صورت فرموالسیون مناسب از خود نشان می دهد که استفاده از این پلیمر را در محیط های باز آسان می نماید. این پلیمر می تواند در محصوالت غذایی و بسته بندی هایی که مستقیماً در تماس با غذا هستند مورد استفاده قرار گیرد. این پلیمر در کاربرد های پزشکی نیز قابل استفاده است و در صورت فرموله شدن مناسب شفافیت مناسبی نیز خواهد داشت.

PVC دارای تلفیقی مناسب از سفتی (در ضخامت های پایین) در کنار مقاومت ضربه مناسب و عدم شعله وری است که استفاده از آن را در کاربرد های سخت آسان می سازد. پایداری ابعادی این پلیمر در دمای محیط مناسب می باشد. در مقابل بسیاری از مواد شیمیایی، گاز ها و روغن ها مقاومت مناسبی داشته وخواص ممانعتی مناسبی در برابر

بخار آب از خود نشان می دهد. در حالت انعطاف پذیر خواص عایقیت الکتریکی باالیی دارد. استحکام نسبت به وزن PVC باال بوده و چقرمگی باالیی دارد.

محدودیت های : PVC

در مقایسه با سایر ترموپالستیک ها، به علت وجود کلر جرم ویژه بیشتری داشته و دمای آشفتگی حرارتی و دمای نرم شدگی نسبتاً پایینی دارد. دمای سرویس دهی پیوسته نیز در مورد این پلیمر پایین است. فرآیند مذاب PVC

بدلیل پایداری گرمایی کم آن ، مشکلتر است . قالب گیری تزریقی PVCرا نمی توان مستقیماً انجام داد.

کماکان مشکالت محیطی و بهداشتی PVC بخاطر حضور مواد کوچک مولکولی مانند منومر VCM، دیوکسین ها، نرم کننده های فتاالت و پایدار کننده های گرمایی بر پایه سرب و کادمیم، وجود دارد .

مخلوط های بازیافتی حاوی PVC به دلیل استحکام حرارتی این پلیمری دارای مشکالت فرآیندی می باشند.

3-1- کاربرد ها

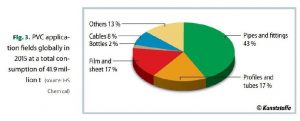

PVC در کاربرد های بسیار وسیع دارای دوام پایین تا دوام بسیار بالا مورد استفاده قرار می گیرد. بیشتر از 60 درصد محصولات حاصل از PVC دارای عمر مفید بالای 40 سال می باشند. کاربرد این پلیمر را می توان به صورت شکل 2 دسته بندی نمود که البته بیشترین کاربرد این پلیمر در ساختمان سازی می باشد. جدول 1 نیز نشان دهنده کاربرد های مختلف PVC می باشد.

تقسیم بندی و زمینه کاربرد PVC نوع S و M مشکل است، زیرا در بسیاری از مصارف از هر دو نوع PVC بعنوان جایگزین استفاده نمود. اغلب، مشخصات فنی در زمینه کاربرد PVC عامل عمده محسوب می گردد. به عنوان مثال استفاده از PVC نوع M به لحاظ درجه باالی شفافیت و جال جهت استفاده در ساخت اجسام میان تهی و برتری PVC نوع S به لحاظ نرمی و انعطاف پذیری است که در روکش کابل و سیم مورد استفاده قرار می گیرد.

-4-1 کوپلیمر ها و ترپلیمر ها

کوپلیمر های زیادی بر پایه PVC به صورت تجاری تولید می شوند که اصوالً به صورت سوسپانسیونی تهیه می گردند.

کوپلیمر های گرافت شده باالاستومر پلی اکریلیک تهیه می شوند که دارای دانسیته توده بالا بوده و خواص ضربه بسیار عالی دارند که برای کاربرد های خارج از محیط بسته مناسب می باشند. البته از این مواد می توان به عنوان بهبود دهنده خواص ضربه نیز استفاده نمود که در ادامه توضیح داده خواهد شد.

تر پلیمر وینیل کلراید-اتیلن وینیل استات (EVA) نیز محصولی با مقاومت ضربه بالا را نتیجه می دهد که این محصول نیز برای کاربرد های خارج از محیط بسته مناسب می باشند.

کوپلیمر وینیل استات-وینیل کلراید حاوی ۵ تا ۵1 درصد وینیل استات دارای Tg پایین تر می باشد که در دمای بسیار پایین تر فرآیند می شود و برای عملیات ترموفورمینگ مناسب می باشد و محصولات حاصل از این کوپلیمر بسیار شفاف می باشند.

PVC کلردار شده (C-PVC)

برای بدست آورند پلیمری که قابلیت حل شدن در حاللهای ارزان قیمت را داشته باشد و بتوان از آن به صورت الیاف و مواد جالدهنده استفاده کرد PVC را کلرینه میکنند. این نوع خاص PVC با کلر دار کردن PVC و افزایش میزان کلر از 6۵ درصد به 66 درصد حاصل می گردد. کلردار شدن در قسمت های CH2 زنجیر اتفاق می افتد و در اصل کو پلیمری از وینیل کلراید و 2،1 در کلرو اتیلن ایجاد می شود. این فرآیند منجر به کاهش نیروی جاذبه بین مولکول های زنجیر می گردد. این پلیمر کامالً آمورف بوده که در نتیجه این دو فاکتور باعث می شوند که این پلیمر در باالی Tg بیشتر از PVC کشیده شود البته این پلیمر Tg در حدود 0۵ درصد باالتر از PVC عادی دارد و ویسکوزیته مذاب آن نیز در هنگام فرآیند باالتر است. دمای سرویس دهی این پلیمر در حدود 100 درجه می باشد که در مقایسه با PVC خالص (60 درجه) در حدود 40 درجه بالاتر است. این مواد از پایداری رنگ و پایداری نوری کمتری برخوردارند، در مقابل ضربه شکننده هستند و خاصیت خود خاموش کنندگی بالایی برخوردار میباشد. از این ماده در لولهکشی و خطوط انتقال مایعات آبی داغ استفاده میشود. تامین کننده های این نوع خاص از PVC محدود می باشند.

-5-1 خواص رزین

وزن مولکولی

PVC در وزن مولکولی های متفاوت تهیه می شود تا نیاز تولید کننده های پایین دستی به دلیل روش های فرآیندی متفاوت را تامین نماید. وزن مولکولی در PVC به صورت پارامتر K (عدد ویسکوزیته) بیان می شود. هرچه K بیشتر باشد وزن مولکولی بیشتر است. PVC های تجاری موجود در اروپا در رنج 0 K۵ تا 80 تولید می شوند. در آمریکا این میزان بر اساس ویسکوزیته ذاتی (ηinh) بیان می شود و هرچه این میزان بیشتر باشد وزن مولکولی بیشتر است. میزان ویسکوزیته ذاتی با واحد دسی لیتر بر گرم بیان می شود و PVC های تجاری تولیدی در آمریکا ویسکوزیته ذاتی بین 0/5 تا 1/15 دارند. این میزان معادل K 47 تا 76 می باشد. در آسیا درجه پلیمریزاسیون گزارش می شود که بین 1600 تا 1810 می باشد که برابر با K ۵۵ تا 80 می باشد.

خواص توده ذرات

دانسیته توده ظاهری و دانسیته توده فشرده و همچنین اندازه ذرات پارامتر های مهمی در انواع PVC می باشند. دانسیته توده برابر با وزنی از پلیمر است که یک مخزن و یا مخلوط کن می تواند در خود جای دهد. این پارامتر در میزان خروجی اکسترودر نیز بسیار موثر است. دانسیته توده رزین کامال وابسته به مورفولوژی، ساختار ذرات و توزیع اندازه ذرات آن رزین است. برای PVC سوسپانسیونی دانسیته توده بین 450 تا 550 Kg/m3 برای گرید های مناسب جهت کاربرد های نرم و 550 تا 650 برای کاربرد های سخت می باشد.دانسیته توده فشرده قابلیت رزین در اشغال فضای کمتر را نشان می دهد و معمولا بین 10 تا 30 درصد بیشتر بیشتر از دانسیته توده می باشد.

تخلخل

تخلخل میزان حجم آزاد ذرات PVC و قابلیت این ذرات در جذب نرم کننده را نشان می دهد. تخلخل بیشتر برای کاربرد های نرم ایده آل تر است زیرا میزان نرم کننده بیشتری را جذب می کند. برای کاربرد های سخت نیز میزان مشخص از تخلخل مد نظر می باشد تا رزین بتواند افزودنی های مختلف را جذب نماید. میزان جذب نرم کننده به روش های خاصی قابل انجام است که اصوال این میزان برای S-PVC برای کاربرد های انعطاف پذیر بین 25 تا 35 درصد می باشد درحالیکه در کاربرد های سخت این میزان برابر با 15 تا 20 درصد می باشد.

خلوص

از آنجائیکه مونومر وینیل کلراید بسیار سمی و برای سالمتی انسان خطرناک میباشد. میزان درصد باقیمانده این مونومر باید در حد چند ppm باشد. این موردبویژه در مصارف پزشکی این ماده از اهمیت باالیی برخوردار میباشد.

پارامتر حاللیت PVC حدود MPa1/2 ۴19/ بوده و بدین ترتیب در مقابل حاللهای غیر قطبی که از پارامتر حاللیت کمتری برخوردارند مقاوم میباشد. بدین ترتیب از حاللهای مؤثر بر PVC میتوان از سیکلو هگزانون 20.8 0Mpa1/2وتترا هیدروفوران با 19Mpa1/2 نام برد.

-6-1 شناسایی PVC

یکی از روش های قدیمی شناخت پلیمر ها تست شعله است. U-PVC با شعله ای که رنگ دور آن متمایل به سبز است می سوزد و بویی شبیه به جوهر نمک دارد و شعله آن خود به خودی خاموش می شود که این مهم به علت وجود کلر در ساختار آن است. P-PVC نیز همین رفتار را نشان می دهد با این تفاوت که شعله آن ادامه دار خواهد بود و همچنین بوی نرم کننده نیز مشهودتر خواهد بود.

دانسیته این پلیمر نیز از دیگه پلیمر ها بیشتر بوده و می توان برای شناسایی از تست غوطه وری استفاده نمود. البته پلیمر های ABS و پلی کربنات نیز دانسیته نزدیک به این پلیمر دارند. سطح U-PVC نیز مانند پلی اتیلن و پلی پروپیلن است. به صورت حرفه ای تر از انواع دستگاه های شناسایی پلیمر نیز می توان استفاده نمود.

-7-1 اصطالحات رایج در زمینه :PVC

پالستی سولها (Plastisol)

این اصطالح وقتی بکار می رود که آمیزه PVC دارای ویسکوزیته بسیار پائین بوده و به صورت خمیر باشد. این خمیر از پراکنده شدن ذرات خیلی ریز (PVCعموماً PVC امولسیون) در یک نرم کننده بدست میآید. مشخصه اصلی ومهم PVC مورد استفاده اندازه ذره آن میباشد که باید آنقدر کوچک باشند که بدون رسوب دهی معلق بمانند.

تبدیل از حالت مایعبه جامد با دمادهی امکانپذیر است. این تبدیل عموماً در دو مرحله صورت میگیرد ابتدا در دمای حدود ْ۵6 ژل شدن صورت میگیرد و پالستی سول ساختاری پنیری پیدا میکند که نمیتواند جریان پیدا کند. سپس با افزایش دما مولکولهای PVC جنبش بیشتری یافته و از فشردگی ودر هم رفتگی آنها کاسته میشود. اگر پالستی سول در این وضعیت گسترانده شود وارونگی فازی در آن رخ میدهد. یعنی در این حالت ذرات PVC پراکنده شده در نرم کننده به صورت یک ماتریس درآمده و نرم کننده را درخود حمل میکنند. با گرم کردن بیشتر در پالستی سول هم جوشی رخ داده و پالستی سول به مقاومت بهینه میرسد.

از پالستی سولها در صنایع پوششدهی، قالبگیری دورانی و… استفاده می شود.

ارگانوسول:

اگر مایعی که در آن ذرات ریز PVC به صورت پراکنده در آمدهاند متشکل از حالل و نرم کننده باشد، آمیزه حاصل را ارگانوسول گویند. میزان حالل در ارگانوسول بین 5-30$ میباشد و در مواردی به کار میرود که ویسکوزیته پایین در حالت خمیری و محصول سخت و مستحکم در حالت جامد را خواسته باشیم.

پی وی سی نرم یا پالستی سایز شده

اگر از مواد نرم کنندهای که پارامتر حالیت مشابهی با PVC داشته باشند به مقداری اضافه کرد که قادر به حل کردن PVC نباشند و فقط یک مخلوط پایدار را تشکیل دهند این مخلوط را PVC نرم یا پالستی سایز میگویند. این فراوردهها ویژگیهای بسیاری دارند که به نوع و مقدار نرم کننده بستگی دارد. افزایش تدریجی نرم کننده موجب تغییراتی در استحکام کششی، افزایش ازدیاد طول و ضربهپذیری میشود. در عمل افزودن %۵10-1 نرم کننده موجب افزایش درجه بلورینگی PVC شده که این به نوبه خود باعث افزایش نیروی بین زنجیرها میگردد و در نتیجه خاصیت نرم کنندگی را نخواهد داشت که این پدیده به اثر ضد نرم کنندگی (Antiplasticizing) معروف است و شدتآن بستگی به نوع نرم کننده دارد. این نوع از PVC دارای مزایایی است که میتوان از دمای فرایند

کمتر، جریان راحتتر تحت فشار، حل شدن بهتر در حاللها نام برد. نرم کننده باعث پایین آمدن سختی PVC شده بطوری که محدوده وسیعی از سختیها (70shoreD- 50shoreA) را شامل میشود.

پیویسی سخت (Unplasticized PVC)

اگر در فرموالسیون PVC از موادنرم کننده به مقدار خیلی کم )در حد )%3 یا اصالً استفاده نشود. آمیزه حاصل مادهای با سختی بالا است )حدود )Shore D 80 که به PVC سخت (U-PVC) معروف است.

التكس PVC

التکس PVC عبارت از پراکنش ذرات PVC در آب، این مخلوط میتواند شامل ذرات غیر پلیمری نظیر امولسیفایر باشد. فرق اساسی بین التکس و پالستی سول طبیعت محیطی است که ذرات PVC درآن معلق میباشد که در مورد پالستی سول این محیط نرم کننده ودر مورد التکس آب میباشد.

از مزایای استفاده از التکس می توان به ارزان بودن محیط معلق (آب)، باالتر بودن درصد جامد در آمیزه حتی در ویسکوزیتههای پایین و مستقل بودن ویسکوزیته از وزن مولکولی PVC اشاره کرد.

این مواد در حقیقت حالت منعقد نشده پلیمریزاسیون امولسیونی میباشد و برای پوشش دهی در صنایع کاغذ و نساجی استفاده میشود.

-8-1 نامگذاری :PVC

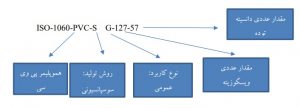

بر طبق استاندارد ISO 1060 یا DIN7746 و ASTM D1755 نامگذاری وکدبندی PVC های تجارتی برای هموپلیمر و کوپلیمر بصورت زیراست:

این روشهای نامگذاری به صورت شماتیک در ادامه آورده شده است.

استاندارد نام گذاری جهانی

نامگذاری جهانی این پلیمر به صورت زیر انجام می پذیرد:

نوع پلیمر: این پلیمر می تواند بصورت همو پلیمر و یا کوپلیمر تولید شود

روش تولید: در این مورد ابتدا روش تهیه آن با حروف (Sسوسپانسیون(، (Eامولسیون( و (Mبالک( مشخص میشود.

نوع کاربرد: نوع کاربری که این پلیمری می تواند داشته باشد.

مقدار عددی گران روی یا ویسکوزیته: هرچه گران روی پایین تر باشد حرکت پلیمر در اکسترودر راحت تر می باشد. میزان عددی دانسیته توده

استاندارد نام گذاری در پتروشیمی های ایران:

در ایران نامگذاری بیشتر به سبک زیر است:

K value: نشان دهنده همان وزن مولکولی و یا گرانرروی پلیمر می باشد که از طریق رابطه لوگاریتمی به ویسکوزیته وابسته می باشد.

K-Value -9-1 و عدد ویسكوزیته

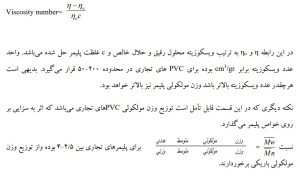

در کاربردهای صنعتی برای بیان وزن مولکولی پلیمر PVC از اندازهگیری ویسکوزیته محلول رقیق این پلیمر کمک گرفته میشود که به صورت مقدار عدد ویسکوزیته (Viscosity number یا عدد k-value) گزارش می شود.

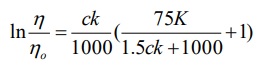

عمومی ترین روش برای تعیین عدد k-value روش Fikentscher است. در این روش محلول رقیقی 0.5gr/100ml از پلیمر PVC در یک حالل مناسب (سیکلوهگزانن) ساخته می شود و توسط ویسکومتر اسوالد ویسکوزیته آن در درجه حرارت محیط را اندازه گیری می کنند و از رابطه زیر مقدار K-Value را بدست می آورند.

در این رابطه ηo ویسکوزیته حالل خالص، η ویسکوزیته محلول رقیق در سیکلوهگزانون و c غلظت پلیمر میباشند و k همان مقدار K-valve می باشد.

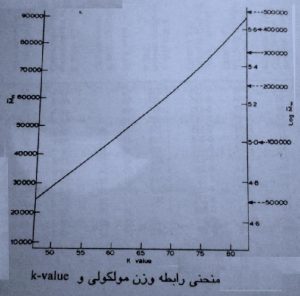

PVC های تجاری عدد K-value بین 50-80 را دارند. هرچه قدر k-value بزرگتر باشد وزن مولکولی پلیمر نیز بزرگتر خواهد بود ودر نتیجه فرآیند کردن آن مشکلتر ولی خواص مکانیکی باالتری را خواهد داشت. شکل زیر رابطه وزن مولکولی متوسط عددی و وزن مولکولی متوسط وزنی PVC را با مقدار K-Valve نشان می دهد.

عدد ویسکوزیته نیز با همین روش از رابطه زیر بدست می آید.

دقیقترین روش برای بدست آوردن توزیع وزن مولکولی روش کروماتوگرافی ژل تراوایی یا GPC است.

-10-1 پلیمر های رقیب PVC

پلی اولفین ها، جدی ترین رقیب PVC برای تولید لوله، کابل و کفپوش هستند. PETنیز اخیراً در کاربردهای بسته بندی، بصورت جزئی جایگزین PVC شده است. پلی اتیلن ترفتاالت خواص فیزیکی مشابهی با همان هزینه را ارائه می دهد. PVC جهت رسیدن به عنوان دوم پرمصرف ترین ترموپالستیک در دنیا با پلی پروپیلن رقابت دارد.

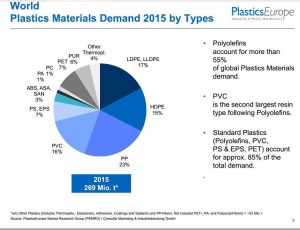

به علت شفافیت باال، استحکام ضربه بالا و مقاومت شیمیایی عالی، کو پلیمر متاکریالت-اکریلونیتریل-بوتادی ان-استایرن (MABS) معروف به ABS شفاف می تواند در حوزه U-PVC جایگزین گرانتری برای PVC باشد. شکل زیر میزان مصرف پلیمر های مختلف را در سال 2015 نشان می دهد.

در سال 2013 میزان مصرف این پلیمر برابر با 38/5 میلیون تن بوده است که این میزان در سال 2015 به 41/9 میلیون تن رسیده است و پیش بینی می شود این میزان در سال 2020 به 53/8 میلیون تن برسد. شکل 3 میزان گسترش مصرف PVC را نشان می دهد.

-11-1 وضعیت تولید PVC در ایران

در داخل کشور بیش از 53 مجتمع پتروشیمی وجود دارد که بیشتر این مجتمع ها در ناحیهی جنوبی کشور یعنی ماهشهر و عسلویه قرار دارند. در بین این مجتمعهای پتروشیمی ۴ مجتمع بندرامام (بسپاران)، اروند، غدیر و آبادان دارای خط تولید پلیوینیل کلراید هستند.

جدول -2 شرکت های پتروشیمی تولید کننده PVC در ایران

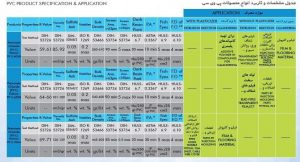

همان طور که در جدول زیر قابل مشاهده است، در داخل کشور ساالنه پتانسیل تولید بیش از 600 هزار تن پی وی سی در چهار مجتمع بندرامام، اروند، آبادان و غدیر وجود دارد. در ادامه برای ایجاد یک مدل ذهنی مناسب از محصولات قابل ارائه در مجتمعهای پتروشیمی داخل کشور، جدولی تهیه شده است.

جدول -3 عرضه PVC توسظ پتروشیمی در سال 92 و 93

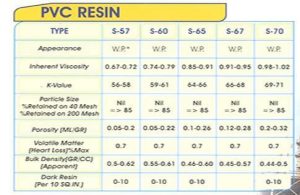

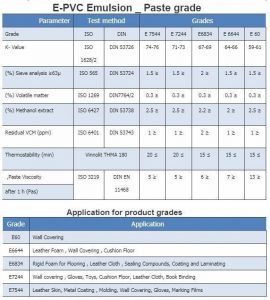

در ادامه جداول زیر خواص رزین های مختلف تولید شرکت های مختلف را به نمایش می گذارد.

گردآورنده: محمدرضا رهنما

Leave a Reply